ロッドは技術と情熱の結晶。

皆さんはどうやってロッドを選んでいますか?

この記事を読んでいる方なら、きっと自分なりのこだわりを持って、お気に入りの1本を選んでいることでしょう。

ところで、そのロッドがどのように作られているのか考えたことはありますか?

釣り竿はただの道具ではなく、製造者たちの技術と情熱の結晶なのです。

斉藤

今回は、釣り竿の構造や製造工程についてご紹介します。

ロッドへの愛着が増すはず(?)です。

筆者の紹介

約10年間、国内の釣り竿メーカーで設計・開発に携わっていました。

おもに部品設計と組立図面の作成を担当していましたが、検品やスケジュール管理まで、ロッドの製造工程を一貫して経験。

図面を作る時などはつい熱が入りすぎて、「これはもう作品では?」と自己満足していた、根っからのロッド好きです。

斉藤

今でも釣具屋に行くと、設計者の視点で細かい部分をチェックしてみては、「あ、これ絶対大変だったやつだ……」と勝手に共感してしまいます(笑)

1. ブランクスの構造

製造工程はかなり複雑

ブランクスの基本構造はシンプルに見えますが、実際は、マンドレルの設計・材料の選定・テーパーの計算・パターンカット・巻き付け・火入れ等、複雑な工程を経て作られています。

このブランクスが釣り竿の性能を大きく左右するので、まさに“釣り竿の心臓”と言えるでしょう。

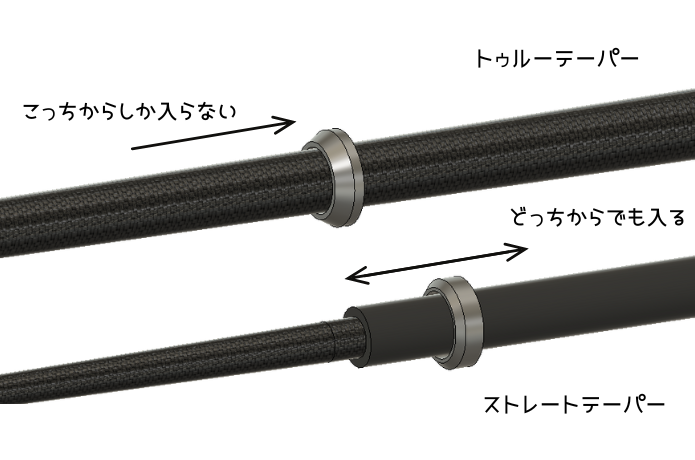

トゥルーテーパーとブランクスルー

「1ピースロッド」と聞くと、1本のブランクスからできていると思いがちですが、多くのロッドはハンドル部分が別の素材で作られています。

ブランクスがグリップの中まで通る“本当の1ピース”を指す言葉が、ブランクスルーです。

さらに、先端から後端までテーパーがついているブランクスをトゥルーテーパーと言います。

一般的な1ピースロッドのメリット

- ハンドルの素材を別にすることで、製造や組み立ての自由度が増し、コストを抑えられる。

- グリップの外径を統一し、パーツの互換性を高められる。

- ハンドル部分のみで作業できるため、接着剤の硬化をコントロールしやすい。

ブランクスルーのメリット

- 竿全体がしなやかに曲がる。

- 高負荷時にトルクフルな特性を発揮する。

ブランクスルーには大きなデメリットも

一方で、ブランクスルーには 「部品の組み込みが難しい」 というデメリットがあります。

組み立てる際に、すべてのパーツを先端から通す必要があり、設計や加工の手間が格段に増えるのです。

そのため、グリップ付近のみをストレートテーパーにし、組み立てやすくしているロッドもあります。

グリップまで高負荷がかかりにくいロッドで、トゥルーテーパーにする意味はあるのか?

製造工程を減らすためにもグリップ周りをストレートにするか、別素材にするべきでは?

斉藤

といった具合に上司と揉めることもよくありましたね(笑)

2. “継ぎ方”と“合わせ方”

ロッドのつなぎ方

斉藤

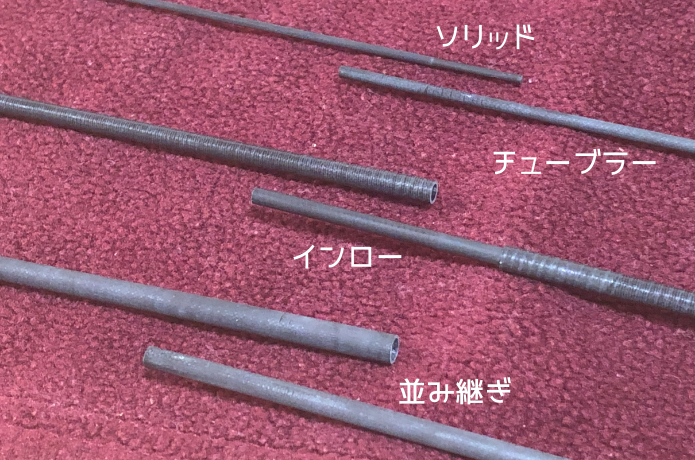

ロッドの継ぎ方は大きく分けると4種類です。

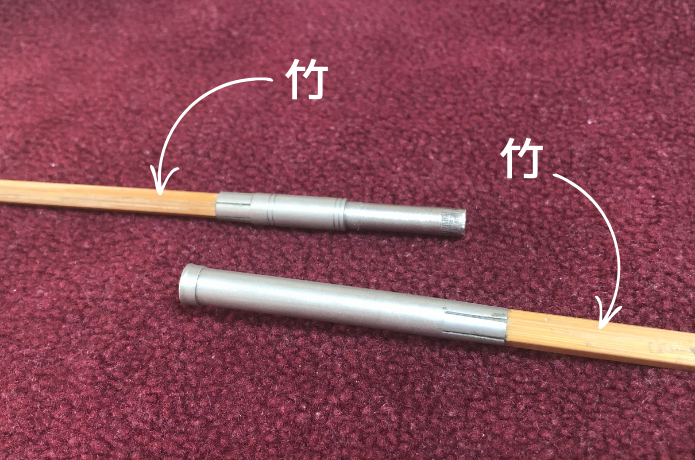

印籠(インロー)継ぎ

ブランクスの一方の内側に芯材を接着し、その芯を介して接合する方式。強度と精度が高く、高級な竿に多く採用される。

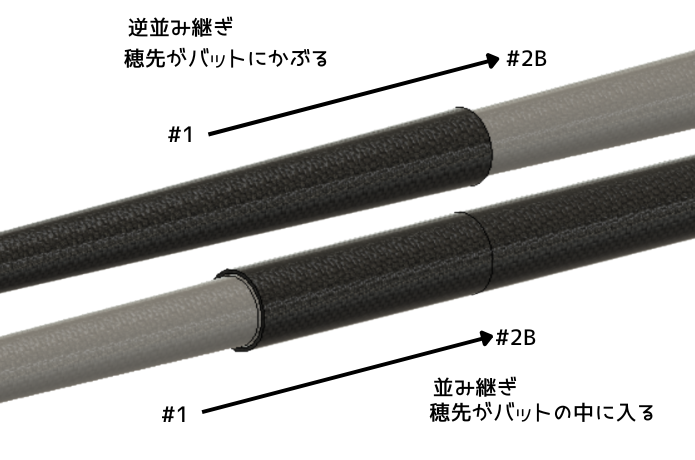

並継ぎ

ブランクス同士を直接重ねて接続する方式。継ぎ目の強度が高く、力をしっかりと伝えやすいのが特徴。遠投性能が求められる投げ竿などに用いられる。

逆並継ぎ

並継ぎとは逆に、グリップ(元)側のブランクを穂先側に差し込む方式。ロッドの曲がりをきれいに出せ、マルチピースロッド(パックロッド)に多く採用される。

振り出し

複数の節を伸ばしてつなぐ方式で、コンパクトに収納できるので携帯性に優れる。磯竿や延べ竿に用いられ、近年は振り出しのルアーロッドも増加中。

ロッドの合わせ方

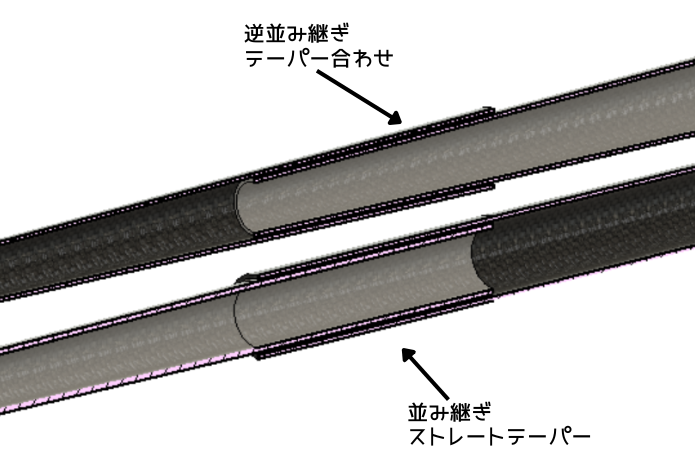

ロッドの合わせ部分(ジョイント)は、メーカーによってテーパー合わせやストレート合わせ等いくつか方法があります。

各素材の内外径が全体で接触しているのが理想ですが、センターレス(勘合部の寸法を出すために削る作業)や微調整の際の削りすぎで、音鳴りや勘合不良を起こす可能性もあって非常に気を遣う部分です。

とくに、テーパー合わせは削りすぎると勘合が緩くなりやすく、ストレート合わせは削りすぎると音鳴りが起こりやすいという注意点があります。

いずれの場合も、職人の技術や経験が重要です。

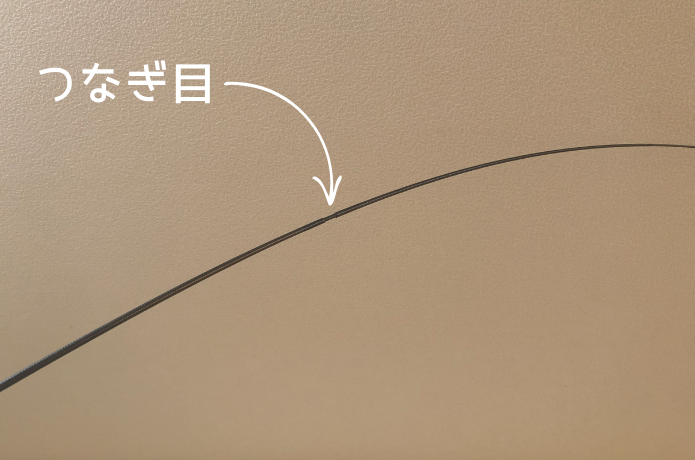

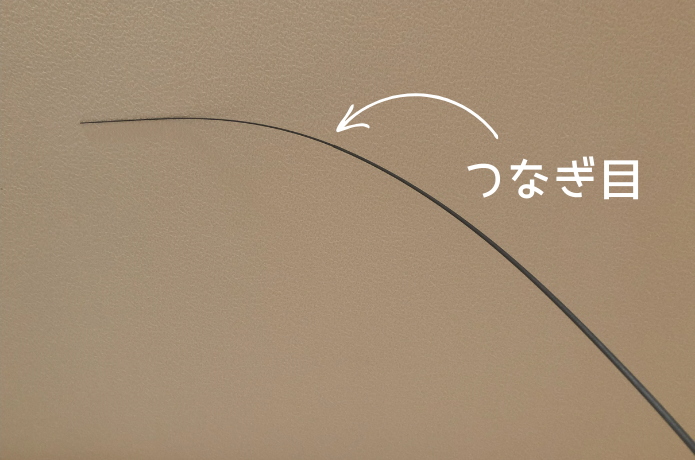

継ぎ目の調整がマルチピースロッドの命

印籠継ぎ(きれいに曲がっていますね)

それぞれの継ぎ方や合わせ方に特徴はありますが、すべてに共通するのが“素材同士が重なる部分がある”ということ。

「そんなの当たり前じゃないか」と思うかもしれませんが、この継ぎ目の調整こそが、マルチピースロッドの性能を大きく左右する重要なポイントなのです。

バンブーロッドのジョイント

継ぎ目は素材が重なることで部分的に固くなり、曲がりにくくなります。その結果、竿全体のカーブが不自然になり、スムーズな曲がりが損なわれてしまうのです。

これを防ぐために設計者は素材を厳選し、竿の太さの変化(テーパー)や継ぎ目の長さ(勘合距離)などを綿密に計算し、できるだけ違和感のないカーブを作り出していきます。

しかし、単に継ぎ目を滑らかに曲がるように設計するだけでは、今度はその前後の部分が相対的に弱くなり、破損しやすくなるという問題も生じるわけです。

そのため、強度としなやかさのバランスをとることが非常に重要で、場合によってはあえて継ぎ目を固く設計することも。

ソリッドティップとチューブラーのつなぎ目

例えば、ソリッドティップのロッドは継ぎ目を固くすることで、より先調子(穂先側がよく曲がる調子)にするものもあります。

一方で、チューブラー構造を活かして、全体的にきれいに曲がるように設計されたロッドもあり、使用目的に応じた工夫が施されているわけです。

それぞれのつなぎ方には特性があり、どのような釣りをするのかによって最適な選択肢が変わります。

斉藤

「勘合部のカーブで設計者の技量がわかる」と言ってもいいかもしれません。

3. ブランクスの素材と仕上げ

素材の進化

皆さんもご存知の通り、現在主流の素材はカーボンです。

かつてはケブラー(アラミド繊維)やボロン(金属)などの素材も使われていましたが、コストや樹脂との密着性の問題からほとんど姿を消しました。

近年、釣り業界で注目を集めているのが、カーボンナノチューブ(CNT)を添加した素材です。

カーボン素材にCNTを混ぜ合わせることで、強度・軽さ・柔軟性を飛躍的に高めており、まさに次世代素材と言えるでしょう。東レや三菱ケミカル等の素材メーカーが開発しています。

しかし、高コストや素材の均一性といった課題も。高度な技術と設備が必要なため、製品は高価になりがちです。

斉藤

また、素材の特性上ナノレベルの構造を均一に揃えるのは難しく、品質にばらつきが出るという側面もあります。

アンサンドフィニッシュと平滑仕上げ

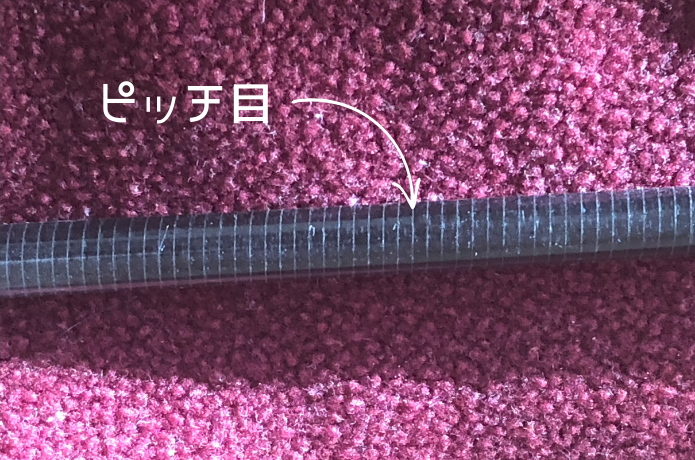

ブランクスの表面には、製造時にできる螺旋状のライン(ピッチ目)が残ります。

このラインを研磨せずそのまま残したものが 、アンサンドフィニッシュと呼ばれる無塗装の仕上げです。

「塗装工程が無いから安くなるのでは?」と思うかもしれませんが、素材がむき出しになる分、不良率が上がるのでコストが増えることも。

高級ロッドでは、表面をテーピングして傷を防ぎながら作業することもあり、まさに工芸品レベルのこだわりです。

一方、塗膜によって螺旋を滑らかにし、塗装を施した平滑仕上げのブランクスは美しさと耐久性を兼ね備えています。

斉藤

塗装は重量が増しますが、ブランクスを保護する役割もあります。

4. ガイドとガイドセッティング

チタンフレームガイドは高級ロッドの“代名詞的装備”ですが、実際にどれほどの差があるのでしょうか?

あるエリアトラウトロッドで、チタンガイドとステンレスガイドの総重量を比較したことがありますが、その差はわずか2gでした。

ガイド数や口径にもよりますが、この程度の重量差なら実釣りで体感できるかは微妙なところです。アングラーが体感できなければ、ステンレスの強度や耐久性がメリットになることも。

また、ガイドの配置も時代とともに変化しています。昔は大きめのガイドを使い、バットから先端に向かってラインを収束させるのが主流でした。

しかし、今はバット側で一気に収束させ、先側は小口径ガイドを多く配置するセッティングが増えています。

斉藤

これは感度向上やキャスト時のトラブル軽減につながるため、技術の進歩を感じる部分ですね。

5. リールシートとグリップ

主流は富士工業のパイプシート

ほとんどのロッドは富士工業のパイプシートを採用しています。一方で、一部のトラウトロッドなどには木製リールシートが使われることも。

富士工業のパイプシートは比較的安価で高性能なことが特徴。

一方、木製シートは見た目の高級感が魅力ですが、木目の美しいものを厳選するのでコストが増えるのです。

とくにタイガーメープルなどの銘木を使用する場合、材料選びから加工までが非常に手間がかかります。

斉藤

「木目がタイガーになっていないと不合格」という、厳しい検査をしていたこともあります。

コルクグリップが高価な理由

グリップに用いられるコルクにはグレードがあり、高級ロッドには2Aグレード以上のコルクが使われることが多いです。

近年はコルクが不足しており、いざ発注してみると「コルクが無い……」なんてことも。

高級コルクの場合、まずはコルクリングを集めるところからスタートします。

その後リングを接着して研磨するという工程を経てグリップにするので、どうしても価格に大きく影響してしまうわけです。

斉藤

こんな事情があるので、量産性とコスト、品質安定性の面からEVAグリップの竿が増えました。

6. 塗装と仕上げ

ロッドの塗装は極めて特殊

ロッドの塗装は、“しごき塗装”と呼ばれる特殊な方法で行われています。

しごき塗装は、ブランクスをゴム製の穴に通して引き抜きながら塗る手法で、最大のメリットはムラなく均一に仕上げられる(塗膜の厚さをコントロールできる)こと。

さらに、エアブラシやディップ塗装よりも軽くなることも特徴です。

簡単そうに聞こえますが、高度な職人技が要求され、引き抜きスピードや角度を誤ると“片引き”と呼ばれる線状のムラが発生してしまいます。

斉藤

私もチャレンジしたことがありますが、あまりにも難しくて何度やってもうまくいきませんでした……。

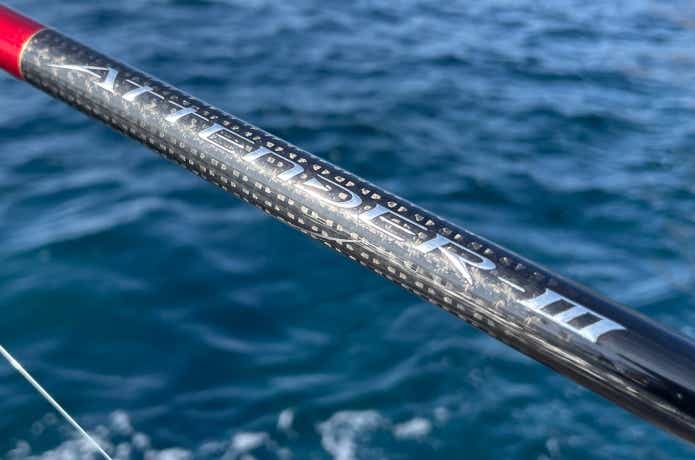

美しさを決める最後の一手間

しごき塗装を終えたブランクは、乾燥・硬化の工程に入ります。塗装後は表面に気泡やホコリが付着しやすくなるため、環境管理が非常に重要です。

その後、スクリーン印刷やデカール(シール)によって、ロゴ・スペック表記を加えます。

スクリーン印刷はロッド毎に専用の版を作り、一本ずつ手作業でプリントしていくのですが、テーパーの影響を受けるので高い技術が求められるのです。

斉藤

細部の仕上げによって、高級感やブランドの個性が生まれます。

7. ガイドの曲がり直し

ガイドを取り付ける際は、位置をマーキング→スレッドでガイドを固定→曲がり修正という工程を経ます。

そして、スレッドを巻いたロッドは“曲がり修正担当”が1本ずつ手作業で微調整するのです。

この作業は非常に繊細で、単にセンターを合わせるだけでなく、傾きにも注意して僅かな曲がりも修正していきます。

この作業は座って行いますが、1日に100本を調整することもあり、想像を絶する重労働です。

作業台の横に調整待ちのロッドがズラッと並んでいる光景を目にすると、ロッドが大好きな私でさえも、思わずうんざりしてしまいました。

斉藤

次に紹介するエポキシコーティングと並んで、 ガイド曲がり修正はもっとも大変な工程の一つです。

8. エポキシコーティング

技術やこだわりが表れる部分

釣り竿製作において、エポキシコーティングはガイドを固定し、ロッドの強度と外観を決定づける重要な工程です。

しかし、この工程は高い技術と注意を要する非常に繊細な作業でもあります。

手を抜こうと思えば抜けるので、ここの仕上がり具合で工場のレベルやこだわりが伺えます。

エポキシコーティングの難しさ

エポキシ樹脂は、硬化剤との混合比が非常に重要です。混合比が適切でないと、硬化後の強度や柔軟性が変化し、ロッドの性能に悪影響を及ぼします。

硬化が不十分だと外圧で凹んだり、ベタつきが残ったり。逆に硬度が上がりすぎるとロッドを曲げた際に剥離したり、異音が発生する原因になったりします。

そのため、硬化後の表面は平滑で光沢があり、爪が引っかからない程度に柔軟性があるぐらいの状態が理想です。

また、エポキシの硬化は気温や湿度などの環境条件にも大きく影響され、とくに厄介なのが梅雨時期。

高湿度によって“かぶり”と呼ばれる白化現象が発生しやすく、再コーティングや熱処理が必要になることがあります。

斉藤

コーティングに失敗するとスレッドの巻き直しからやり直しになるケースも……。

他にも、以下のような点から「大変」と言えます。

- 均一な塗布: スレッドにしみ込ませるように塗布し、その後薄く重ねていく必要がある。厚く塗りすぎると硬化後に楕円形になり、見た目が悪くなる。

- 気泡の除去: エポキシを攪拌し塗布する際に気泡が発生し、完全に除去するのは大変な手間がかかる。

- 糸くずの処理: 硬化中にスレッドの糸くずが浮き出てしまうことがあり、これを一つ一つ手作業で除去する必要がある。

9. 品質管理と手作業の不可欠性

すべての釣り竿は設計から始まり、一つ一つの工程を経て、最後は厳しい検査を受けることになります。

検査は品質を保つために欠かせないものですが、過剰な品質管理は製造コストの増加や生産効率の低下につながるため、適切なバランスを保ちながら性能と耐久性を確保することが重要です。

工場の人たちは、製品の微細な部分まで目を光らせ、手作業での細かい調整や修正を行っています。

ここまでお読みいただいた通り、製竿工程の多くはまだ機械化できず、人の感覚と手が必要です。

最先端の素材が用いられる一方で、人間の手作業が多く求められる製竿は、“人間とテクノロジーの融合”と言えるでしょう。

斉藤

ここまで手作業が関わる量産品ってあまり無いと思います。

最後に

ぜひ今、改めて持っているロッドを観察してみてください。

それは気の遠くなるような作業を経て市場に並び、そしてあなたの手元に届いた1本なのです。

そのロッドがどのように作られ、あなたの元にやってきたかを想像してみると、さらに愛着がわいてくるかもしれませんよ。

撮影:斉藤弘太 / TSURI HACK編集部